「組み立て型」と「プロセス型」、製造業の2つのタイプと生産性向上対策

「組み立て型」と「プロセス型」、製造業の2つのタイプと生産性向上対策

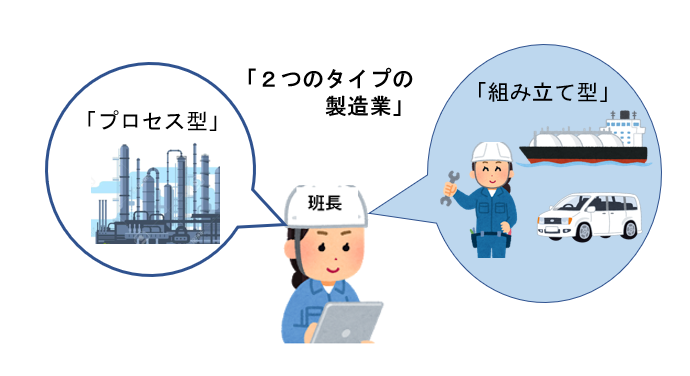

製造には、「組み立て型」と「プロセス型」がある

「製造において生産性を向上させる」

これは、製造における永遠の課題です。これに対し、多くの本やネット記事、コンサルなどが事例を挙げて説明・指導をしています。一般的に、工場の生産性を上げるには、工程のボトムネックを解消する、段取り時間を短くする、不良品を減らす、稼働率を上げるなどの手法が知られています。しかし、これらの手法を自職場に適用しようとすると、職場ごとに事情により簡単にはいきません。自職場に合って成果を上げる手法もあれば、あまり効果を発揮しない手法もあります。

あるコンサルタントを製鉄所の圧延工場に迎えた経験があります。このコンサルの方は、T自動車会社のOB。これまでも多くの製造現場で、生産性を向上させた実績があります。各種「カイゼン」活動を得意とされていました。工場を見たコンサルは、

「ここは、カイゼンネタの山ですね。まず、3Sから始めれば、効果がでます!」

そんな言葉から指導から始まりました。3S(整理、整頓、清掃)を実施すると、1か月ほどで見違えるほど工場は綺麗になりました。工具類は整頓され、設備点検もスムーズになりました。ところが、そこで「カイゼン」効果の足踏みが始まりました。3か月たとうが、半年たとうが、圧延の生産性は、ほとんど変化ありません。24時間連続操業している圧延機では、生産性は設備能力そのもので決まります。確かにメンテナンス時間の短縮などの効果はあったのですが、自動車工場のように人の動き(ロボットの動き)を中心としたカイゼン手法では、圧延設備の生産性向上はわずかです。結局、加熱・冷却能力増強やモーターのパワーアップなどハード面での改善が不可欠との話になりました。人の動き方を中心にしたカイゼンの手法は、圧延工場のように連続して稼働させる機械設備がメインの工場では効果が限定的です。

様々な生産性向上の手法がありますが、生産現場の状況によって効果に差がでます。それは、製造業に異なる2つのタイプの生産現場が存在するからです。

1)組み立て型:組み立てと加工をメインとする製造 自動車、家電製品、造船など

2)プロセス型:連続して材料を流し製品化する製造 石油精製、鉄鋼、半導体など

この2つの生産タイプでは、生産性向上のためのアプローチが異なります。アプローチ法を誤ると、なかなか成果がでないことになります。先の例では、プロセス型の圧延工場に対して、組み立て型の自動車工場の手法でアプローチしたことに無理がありました。

ここで、注意が必要なことは、同じ業種でも工場によって組み立て型もあれば、プロセス型もあるということです。例えば、パン工場では、手作りのパンを焼いているところでは組み立て型とみなせます。一方、パンを原料から一貫した自動ラインで焼いているところでは、プロセス型とみなせます。

この記事では、製造における2つのタイプの違いと生産性向上の注意点について紹介します。

「組み立て型」の特徴と生産性向上

組み立て型の製造は、人が工具などを使って働きかける作業を何度も繰り返して成立しています。一人でやることもあれば、多人数でやったり、人がロボットに置き換わっていることもありますが、仕事の基本は人の動作です。「組み立て型」の生産性向上は、人(ロボット)の動きを洗い出し、ムダを削り、最短のルートを見つけていくことです。この際、職場が整理・整頓されていること、工程ごとに明確な生産性目標があるとムダの排除、最短ルートの発見が効果的にできます。過去にこのブログ記事に生産性向上のステップを書いたことがありますのが、もう一度紹介します。

1)労働生産性が向上する3S(=整理、整頓、清掃)をする

2)労働生産性の指標を決め、記録する

3)労働生産性の目標を設定する

4)職場のムダを見つける

5)ムダを改善し、労働生産性の向上を確認する

参考記事:労働生産性を確実に向上させる5つのステップ(製造編)

「組み立て型」製造の特徴は、自動車、家電、造船をイメージするとわかり易いのですが、多くの材料・部品から1つのモノに組み上げていくことにあります。一つひとつの材料・部材の調達タイミング、品質の管理の高度化が生産性向上に欠かせません。一つの部品の遅れや不良が全体に大きな影響が出ます。「ジャストインインタイム」、「工程毎の品質保証」などが、大きな成果を上げているのは、このためです。トヨタでは、これらを「時間のムダ」、「在庫のムダ」、「品質のムダ」などと称して、削減の努力を継続しています。

「プロセス型」の特徴と生産性向上

装置産業型ともいえるプロセス型の製造業では、いかに設備を有効に活用するかにかかっています。

生産性Pは、以下のような関係として定義できます。

P = P x O x Y

P:生産性、E:能率、O:稼働率、Y:良品率

なお、(能率E)=(時間当たりの生産量)/(時間当たりの設備最大生産能力)

(稼働率O)=(実稼働時間)/(歴時間)

(実稼働時間)=(歴時間)―(計画停止時間)―(故障停止時間)

(良品率Y)=(良品量)/(総生産量)

この式において、理想は、設備最大能力の能率1.0、稼働率1.0、良品率1.0ですから、生産性1.0(100%)となります。実際に計算してみるとわかりますが、24時間操業している設備でも、意外なほど生産性Pは低いものです。

生産性を上げるには、

1)能率を上げる

2)稼働率を上げる

3)良品率(歩留り)を上げる

ことが必要です。時間当たりの生産量(能率)を上げるためには、設備の高速化・大型化が有効です。ただし、これには投資が必要です。稼働率を上げるには、設備故障をさせないこと。そして、フル稼働できる十分な量の生産計画(受注)が必要です。良品率は、材料の管理と操業管理技術で決まります。

プロセス型の製造では、高速道路を一定速度で車を走らせるようにものです。高い生産性は、いかに設備を止めず一定の能率で設備や人を動かせ続けられるかにかかっています。不良品が発生したら、その発生を最小限に食い止められるかにかかっています。「一晩で1万トンの不良鉄板を作ってしまった」、「数万個の不良半導体が出来てしまった」ということが現実に起こります。プロセス型の製造では、現物のチックが容易にしにくい特徴があり、プロセス条件を適正に管理することが、品質に対し重要になります。

まとめ

モノを製造する方法には、2つのタイプがあります。

1)組み立て型:組み立てと加工をメインとする製造 自動車、家電製品、造船など

2)プロセス型:連続して材料を流し製品化する製造 石油精製、鉄鋼、半導体など

製造現場で、生産性向上を図ろうとするとき、製造タイプによりアプローチが異なります。生産性向上の各種手法を製造タイプにより、使い分けることで成果が期待できます。