日本の製造業の生産性向上には、経営の4つの課題解決が必要

日本の製造業の生産性向上には、経営の4つの課題解決が必要

日本の製造業の生産性向上には、経営の4つの課題解決が必要

日本の労働生産性が低いことは常識になっています。

「でも製造業は、違うだろう」

そう思わる人も多いかと思います。日本の製造業の生産性は、非製造業に比べる高いとのデータがあります。しかし、他国の製造業と比較すると業種により差がありますが、製造業平均でOECD加盟31か国中16位です。(日本生産性本部2020年度版調査)決して高いとは言えません。

日本の製造業生産性が低い理由は、様々な解説がされていますが、生産現場の課題の他に経営問題というべき4つの課題があると思います。

1.製品政略問題

2.設備投資戦略

3.経営規模問題

4.IT活用、DX推進遅れ

生産現場が、創意工夫といわれ「カイゼン」で生産性を上げてきたことは、誇るべき事実です。しかし、いかに現場が努力しても、経営の方向や方法が誤っていれば限界があります。現場の生産力は、生産性の上がるビジネスモデル、儲かるビジネスモデルがあってこそ上昇していきます。

この記事は、上記4つ問題点について、自分の製造管理経験をもとに説明します。

商品戦略問題

コンビニでペットボトルに入った飲み物を手にする時、様々な容器の形、容量があることに気付きます。当初500ミリリットルだったペットボトルは、その後メーカーや各種キャンペーンを通して、520,560、600、625と様々です。500ミリリットル用に買った保温カバーが今では使えません。

電機量販店にいくと液晶や有機ELのテレビが並んでいます。画面サイズは、当初32、37、42、60インチで統一されていたものが、40、41、42、44、45等々いくらでも種類があります。もともと、パネルのマザー基板から無駄なくとれるサイズで作られていたディスプレーサイズが、どういう理由かどんどん増えています。

明治初期、日本人が欧米に技術に驚いたのは、1本のネジでした。そのネジは、規格化され、どんな機械にも共通で使えるのです。規格化し共通化しているので、大量生産もできれば、分業で機械を作ることもできます。ところが、その精神がどこかで欠落し始め、一方的に製品の種類が多くなっています。

作る製品の種類が多いのは、製品を作る製造現場からみると大変です。ITや製品設計の進歩で、多様な製品や部品材用の管理は、昔より楽になりましたが、今でも生産の大きな負荷になっています。

米国の一般消費材メーカーP&Gは、膨れ上がった製品の種類、事業部部門を1/4以下の絞り込んだ例があります。「選択と集中」といったフレーズでもてはやされたことがあります。自動車のVWは、多品品種の車のプラットフォーム(基本台車)を共有化し、生産性の向上とコストダウンに成功しています。

生産性は、生産量が確保できなければ、生産現場の努力のしようがありません。だからといって売るために製品の種類を増やし、値引きしても、現場の負担を増やすのみです。多様な製品に見えても、味付けが違うだけの製品群。現場にコンスタントに仕事量が確保できる契約形態など商品(サービス)戦略が必要です。

設備投資戦略

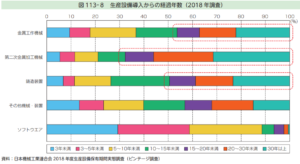

日本の製造業の生産設備は、老朽化しています。戦後、製造業は、「スクラップアンドビルド」の考え方のもと1990年頃までは盛んに更新され続け、その過程で大型化高性能化が図られてきました。ところが、経済成長が低迷する中、設備更新が遅れています。日本機械工業連合会が2018年12月に行った生産設備保有期間に関するアンケート調査結果によれば、金属工作機械、第二次金属加工機械、鋳造装置では50~80%近くの設備が導入してから15年以上経過していることが紹介されています。重機械工場や製鉄所などでは、1970年代以前の設備が稼働しているのが当たり前です。(電気設備は、制御コンピューターは更新されていますが。)図の出展は、経済産業省「ものづくり白書」2020年度版による。

Equipment age

最新の中国、台湾の工場を見学すると、雑貨から重工業、ハイテク製品まで、設備の新しさ、大きさに圧倒されます。かつて、台湾や中国の工場は、人件費の安さが競争力であると言われていましたが、今は生産設備の圧倒的な規模の大きさや高性能が、競争優位の原動力になっています。

設備投資は、経営の大きな課題です。日本政策投資銀行による「2020年度設備投資計画調査」によれば、能力増強投資は減り、デジタル化や合理化投資が増えています。売上を伸ばす、生産性を上げるといった投資には、リスクがつきものです。経営陣の覚悟が必要ですが、日本の多くの企業が保守的になり、設備投資をためらい内部留保ばかり増えているように感じます。

生産規模問題

経営規模が大きいほど、生産性が高いことは、様々な場面で主張されています。政府の政策顧問でもあるD・アトキンソン氏は、その著書「日本企業の勝算」(東洋経済新聞社)で生産性向上には、規模拡大が不可欠との主張をされています。要旨や、国別の生産性の差は、国別の事業規模に比例する。同じ業界では、生産性は経営規模に比例するというものです。説得力があります。

「生産性は、経営規模に比例する」という同氏の主張ですが、正確には生産設備の規模です。ある製品に対して能力過剰なら、設備の停止や廃棄が有効です。生産能力が不足なら、生産設備を単純に増やすこととだけでなく、旧設備を廃棄して新設備に置き換える手もあります。

生産量を確保するには、海外も含めた市場開発、M&Aによる企業の統廃合もあります。生産規模を適正に維持することが重要です。企業が「大きくなれないのか」、「大きくなりたくないのか」を経営陣の判断が求められ続けます。

IT活用、DX推進遅れ

今ちょっとした町工場でもNC旋盤やNCフライス盤といったデジタル制御の自動機械が導入されています。高価な機械ですが、中古市場も成熟していて格安で買うこともできます。しかし、使いこなすにはプログラミングが必要です、メーカーなどがプログラミングの指導をしてくれますが、設備の能力を最大限発揮していない例が多いようです。

機械の傍で、プログラムしても、人よりも早く加工をしてくれます。24時間仕事をしてくれます。更に、CAD(コンピューター支援の図面作成)で作成されたデジタル図面を直接機械に送れば、もっと生産性が上がります。完成図を設計する会社(部門)とその部品を設計する部門、加工する現場の機械の連携で更に生産性の向上が期待できます。

生産設備の効率的な運用は、設備稼働率が重要です。もし、設備の稼働状況、今後の稼働予定が営業や生産管理部門が把握していれば、設備負荷調整や製造の進捗管理ができます。サプライチェーンで情報を共有できれば、サプライチェーン全体の生産性が上がります。これを発展させることは、DX(デジタル改革)としてビジネスモデルそのものを変える力を落ちます。

日本の多くの製造現場では、ITといわれるデジタル技術が個別の生産性改善にはなっています。しかし、ITの持つ、複数の機械の連携、他部署との連携、社外との連携等「繋がり」の機能が活かせていません。コロナ禍で露呈した医療機関や行政の連携の悪さはITのもつ「繋がり」機能が働いていない証明のように思えます。

まとめ

日本の製造業の生産性は、OECD加盟31か国中16位。製造業の生産性が低い理由は、現場の課題の他に4つの経営課題があります。

1.製品政略問題

2.設備投資戦略

3.経営規模問題

4.IT活用、DX推進遅れ

生産現場が、創意工夫といわれ「カイゼン」で生産性を上げても、経営の方向や方法が誤っていれば限界があります。

現場の生産力は、生産性の上がるビジネスモデル。儲かるビジネスモデルがあって初めて上昇が継続します。